自動化控制系統能否降低養殖污水處理的成本

自動化控制系統在養殖污水處理中的應用,能夠顯著降低運營成本并提高處理效率。通過利用先進的監測與控制技術,自動化系統能夠減少人工干預、優化資源利用、提高運行穩定性,從而降低污水處理過程中的整體成本。以下從自動化控制系統的作用、對養殖污水處理成本的影響、實際案例及實施建議等角度,分析其在養殖污水處理中的經濟效益。

第1,自動化控制系統在養殖污水處理中的作用

實時監控與數據化管理:

自動化系統通過傳感器實時監控關鍵水質參數,如pH、溶解氧(DO)、氨氮(NH??)、總磷(TP)等。

數據通過物聯網平臺傳輸至控制中心,系統可依據實時數據自動調整運行參數,實現精準化管理。

優化設備運行:

自動化控制能根據水質變化動態調節設備運行,例如曝氣設備的啟停、加藥系統的投加劑量等,從而避免資源浪費。

系統可根據處理量大小靈活控制各單元設備,如調節池、生物處理池和深度處理設備的運行頻率。

減少人工干預:

自動化系統減少了對人工巡查和手動操作的依賴,降低了人工成本和因操作失誤造成的損耗。

智能報警與故障診斷:

系統可實時檢測設備狀態,出現異常時自動發出報警信號,并通過預設算法對故障原因進行分析。

及時發現問題,避免因設備故障導致處理不達標而產生額外成本。

能耗優化:

在高能耗環節(如鼓風機、曝氣系統)中,自動化系統可根據需氧量調整供氧強度,避免過度曝氣造成能耗浪費。

第2,自動化控制系統對養殖污水處理成本的降低效果

2.1

人工成本的降低

傳統污水處理系統需要大量人工進行值守、巡檢和數據記錄,而自動化系統能夠:

大幅減少對人工監控和操作的需求,節約人力開支。

提高運行效率,減少人為失誤導致的設備損壞或處理不達標的額外損失。

成本對比:

傳統模式每100噸/日處理量的污水系統需要3-5人輪值,每年人力成本約為10-15萬元。

自動化系統可將人員需求減少至1-2人,僅需5萬元左右的人力投入。

2.2

能源成本的優化

污水處理過程中曝氣系統和加藥系統是能耗大戶,占總運行能耗的60%-70%。自動化控制系統通過精準調節顯著降低能耗:

曝氣系統:通過溶解氧傳感器實時監測水體需氧量,自動調節鼓風機或曝氣設備的運行頻率,減少不必要的供氧。

加藥系統:監測實時水質參數,自動精確投加化學藥劑(如絮凝劑、除磷劑),避免浪費。

成本對比:

傳統模式能耗平均為每噸污水0.5-0.8度電。

自動化控制后,能耗可降低20%-30%,相當于每噸污水節約0.1-0.2度電,處理量為100噸/日時,每年可節約電費約5-8萬元。

2.3

藥劑成本的節約

在污水化學處理階段,藥劑投加的不精準常導致浪費。

自動化系統結合水質傳感器,實現藥劑的按需投加,減少過量使用。

例如,針對高磷污水,系統可根據磷濃度自動調整鐵鹽或鋁鹽的投加量。

成本對比:

傳統模式下,藥劑浪費率可能高達10%-20%。

自動化投加系統可將藥劑浪費率控制在5%以內,每年節約藥劑成本約2-5萬元(100噸/日處理規模)。

2.4

污泥處理成本的優化

污泥處理是污水處理中重要的一環,占運營成本的10%-15%。傳統模式下,由于運行控制不精準,常出現污泥產量過高的情況。

自動化系統通過控制污泥負荷率,減少不必要的污泥產量,降低污泥運輸和處理費用。

成本對比:

傳統模式污泥產量約為每噸污水0.8-1.0公斤。

自動化控制可降低污泥產量10%-20%,每年節省污泥處理費用約1-3萬元(100噸/日處理規模)。

第3,實際案例分享

案例1:某大型養豬場污水處理自動化改造

處理規模:日處理量500噸。

改造前問題:能耗高、藥劑浪費嚴重、人工干預頻繁。

改造方案:

增加PLC(可編程邏輯控制器)自動化控制系統,安裝溶解氧傳感器和氨氮傳感器。

投入智能曝氣控制系統和藥劑精準投加裝置。

改造結果:

電費節省約20萬元/年;

藥劑成本降低10萬元/年;

人力成本減少50%,節約約15萬元/年;

總計成本降低45萬元/年,投資回報期不到兩年。

案例2:某中型牛場一體化設備自動化運行

處理規模:日處理量200噸。

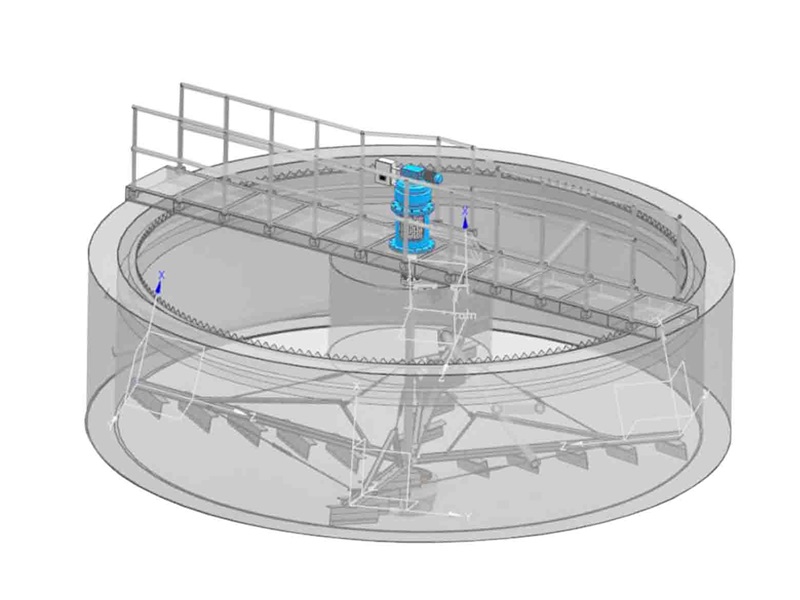

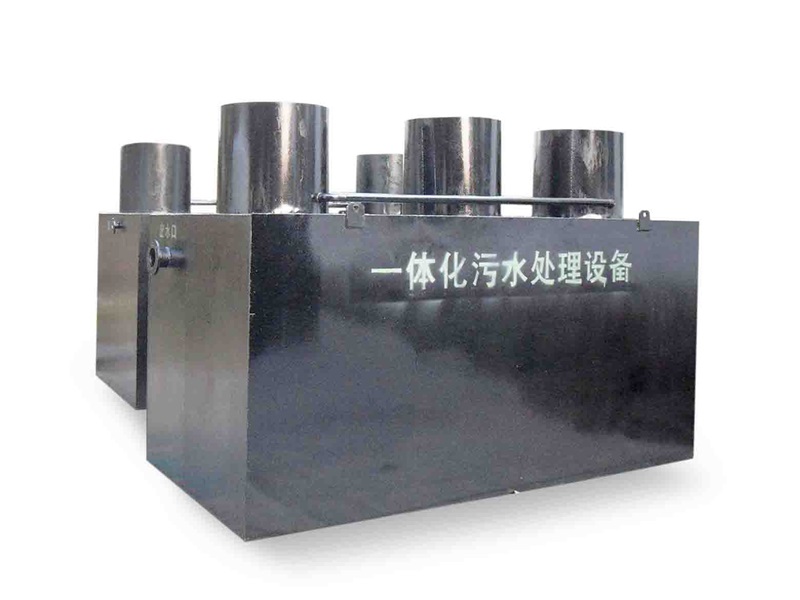

改造方案:采用一體化MBR污水處理設備,集成自動化監控系統。

效益:

系統全自動運行,僅需1名維護人員;

電費節省30%,年節約約6萬元;

藥劑投加效率提高,年節省約2萬元。

第4,實施自動化控制系統的建議

選擇合適的自動化設備:

小型養殖場可采用一體化污水處理設備,集成自動化控制功能;

中大型養殖場可配置獨立自動化控制模塊,如PLC系統或SCADA(數據采集與監控系統)。

結合物聯網技術:

利用物聯網平臺實現遠程監控和數據分析,進一步提高運行效率。

針對性優化關鍵環節:

優先優化高能耗設備(如鼓風機)、高成本環節(如加藥系統和污泥處理)。

投資回報分析:

系統投資成本通常在50-200萬元不等,結合節約的運行成本,通常1-3年即可收回成本。

技術培訓與維護:

定期對操作人員進行培訓,確保系統長效運行,避免因操作不當導致的設備故障。

推薦標簽關鍵詞:養殖污水自動化、污水處理成本降低、自動化控制系統

第1,自動化控制系統在養殖污水處理中的作用

實時監控與數據化管理:

自動化系統通過傳感器實時監控關鍵水質參數,如pH、溶解氧(DO)、氨氮(NH??)、總磷(TP)等。

數據通過物聯網平臺傳輸至控制中心,系統可依據實時數據自動調整運行參數,實現精準化管理。

優化設備運行:

自動化控制能根據水質變化動態調節設備運行,例如曝氣設備的啟停、加藥系統的投加劑量等,從而避免資源浪費。

系統可根據處理量大小靈活控制各單元設備,如調節池、生物處理池和深度處理設備的運行頻率。

減少人工干預:

自動化系統減少了對人工巡查和手動操作的依賴,降低了人工成本和因操作失誤造成的損耗。

智能報警與故障診斷:

系統可實時檢測設備狀態,出現異常時自動發出報警信號,并通過預設算法對故障原因進行分析。

及時發現問題,避免因設備故障導致處理不達標而產生額外成本。

能耗優化:

在高能耗環節(如鼓風機、曝氣系統)中,自動化系統可根據需氧量調整供氧強度,避免過度曝氣造成能耗浪費。

第2,自動化控制系統對養殖污水處理成本的降低效果

2.1

人工成本的降低

傳統污水處理系統需要大量人工進行值守、巡檢和數據記錄,而自動化系統能夠:

大幅減少對人工監控和操作的需求,節約人力開支。

提高運行效率,減少人為失誤導致的設備損壞或處理不達標的額外損失。

成本對比:

傳統模式每100噸/日處理量的污水系統需要3-5人輪值,每年人力成本約為10-15萬元。

自動化系統可將人員需求減少至1-2人,僅需5萬元左右的人力投入。

2.2

能源成本的優化

污水處理過程中曝氣系統和加藥系統是能耗大戶,占總運行能耗的60%-70%。自動化控制系統通過精準調節顯著降低能耗:

曝氣系統:通過溶解氧傳感器實時監測水體需氧量,自動調節鼓風機或曝氣設備的運行頻率,減少不必要的供氧。

加藥系統:監測實時水質參數,自動精確投加化學藥劑(如絮凝劑、除磷劑),避免浪費。

成本對比:

傳統模式能耗平均為每噸污水0.5-0.8度電。

自動化控制后,能耗可降低20%-30%,相當于每噸污水節約0.1-0.2度電,處理量為100噸/日時,每年可節約電費約5-8萬元。

2.3

藥劑成本的節約

在污水化學處理階段,藥劑投加的不精準常導致浪費。

自動化系統結合水質傳感器,實現藥劑的按需投加,減少過量使用。

例如,針對高磷污水,系統可根據磷濃度自動調整鐵鹽或鋁鹽的投加量。

成本對比:

傳統模式下,藥劑浪費率可能高達10%-20%。

自動化投加系統可將藥劑浪費率控制在5%以內,每年節約藥劑成本約2-5萬元(100噸/日處理規模)。

2.4

污泥處理成本的優化

污泥處理是污水處理中重要的一環,占運營成本的10%-15%。傳統模式下,由于運行控制不精準,常出現污泥產量過高的情況。

自動化系統通過控制污泥負荷率,減少不必要的污泥產量,降低污泥運輸和處理費用。

成本對比:

傳統模式污泥產量約為每噸污水0.8-1.0公斤。

自動化控制可降低污泥產量10%-20%,每年節省污泥處理費用約1-3萬元(100噸/日處理規模)。

第3,實際案例分享

案例1:某大型養豬場污水處理自動化改造

處理規模:日處理量500噸。

改造前問題:能耗高、藥劑浪費嚴重、人工干預頻繁。

改造方案:

增加PLC(可編程邏輯控制器)自動化控制系統,安裝溶解氧傳感器和氨氮傳感器。

投入智能曝氣控制系統和藥劑精準投加裝置。

改造結果:

電費節省約20萬元/年;

藥劑成本降低10萬元/年;

人力成本減少50%,節約約15萬元/年;

總計成本降低45萬元/年,投資回報期不到兩年。

案例2:某中型牛場一體化設備自動化運行

處理規模:日處理量200噸。

改造方案:采用一體化MBR污水處理設備,集成自動化監控系統。

效益:

系統全自動運行,僅需1名維護人員;

電費節省30%,年節約約6萬元;

藥劑投加效率提高,年節省約2萬元。

第4,實施自動化控制系統的建議

選擇合適的自動化設備:

小型養殖場可采用一體化污水處理設備,集成自動化控制功能;

中大型養殖場可配置獨立自動化控制模塊,如PLC系統或SCADA(數據采集與監控系統)。

結合物聯網技術:

利用物聯網平臺實現遠程監控和數據分析,進一步提高運行效率。

針對性優化關鍵環節:

優先優化高能耗設備(如鼓風機)、高成本環節(如加藥系統和污泥處理)。

投資回報分析:

系統投資成本通常在50-200萬元不等,結合節約的運行成本,通常1-3年即可收回成本。

技術培訓與維護:

定期對操作人員進行培訓,確保系統長效運行,避免因操作不當導致的設備故障。

推薦標簽關鍵詞:養殖污水自動化、污水處理成本降低、自動化控制系統